小型スリ-ポイントステディーをつくりました。以前作ったものは大きな径のワークを支えることが出来ますが、旋盤ベッドへの取り付けに少し手間がかかるので、ベッドの上に固定する小型のものを作りました。詳細は2016年11月11~12日のブログでみられます。このスリーポイントステディーで径26センチくらいまでのワークを支えることが出来ます。

スリーポイントステディーを作りました。旋盤の最大旋回直径は40センチです。それに近い径のワークを支えられるように、旋盤のベッドの下から固定するように設計しました。そのためにベッドへの固定に少し手間がかかります。製作過程は2016年7月27日から8月1日のブログで見られます。直径36センチの地球儀の内部を削る際にはこの道具を使いました。

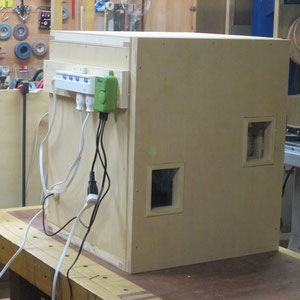

2015年11月、小型サイクロン集塵機を作りました。それまで使っていたサイクロン集塵機のブロア(日立製掃除機)が壊れたので新たに作りました。サイクロン部分は今までのものを使い、ごみ受けはプラスティックの漬物用桶です。容量は15Lです。ブロアはボッシュ製のハンドブロアで800Wと強力です。ブロアは空気吸い込み口とは別にモーターを冷やすための空気吸い込み口があります。両方の気流を使いたいので、ブロア全体を箱に入れてしまいました。作成過程は2015年11月3日からのブログで見られます。

バンドソーブレードの研磨装置

2014年11月。バンドソーブレードの研磨装置を作りました。ブレードは機械に取り付けたまま研磨出来るようにしました。ディスクサンダーはヤフオクで中古品を格安で手に入れました。ディスクはダイヤモンドですが1000円程度です。右の写真の手前の方のハンドルを左手で前の方に動かすと、ブレードの刃1枚分が上昇し、ディスクの先端が刃の顎の下に進みます。ここで左の写真の下の方にあるレバーを右手で上げるとディスクが刃の顎に当たるようにしました。刃を上げる装置はトタン板をコの字形に折り曲げ、3ミリのビスを通したもので、このビスが刃の顎に入り、刃を持ち上げます。この時ブレードの刃先がトタン板に当たって、刃が上がり過ぎることがたまにあります。ここを改善できればほぼ完ぺきな装置になると思っています。2015年2月に2回目の研磨しました。この時の研磨作業時間は18分でした。ブレードの刃数は150個です。製作過程は14年11月6日から14日までのブログで見られます。

ディスクサンダー

2014年10月、ディスクサンダーを作りました。ディスクの直径は30センチ、モーターは3相1馬力、インバーターで駆動していますので回転数は自由に上げ下げ出来ます。木工作品の角を丸めたりする時大変威力を発揮します。作る過程は14年10月17日~23日のブログで見られます。

漆室

漆室を作りました。漆を乾燥させるには温度25度程度、湿度を65~75%程度に保つ必要があります。冬場でも漆を乾燥させるため、室を作りました。外壁は20ミリ厚の発泡スチロールを合板でサンドイッチにしたもので作り、内部に保温電球を置きサーモスタットを取り付け温度をコントロールできるようにしました。また湿度を上げるために下部に皿を置き、水を入れ布を置きました。当初湿度を80%くらい必要と思い、濡れタオルを数枚置いたりしましたが、湿度をあまり高くすると結露し、カビが発生することが解りました。湿度は65%程度でも1日で漆が乾くことが解り、現在は皿の中に濡れタオルを置き、水を少し入れて置く程度にしています。

自動カンナ、手押しカンナのブレード研磨ジグ

砥石を取りつけた棒を手で左右に動かして下部台座に固定したブレードを研磨します。棒を押しつけた板には斜めに彫った溝があり、棒を左右に動かすと連動して上下に動きます。この板は蝶ボルトで側板に止めてあり、砥石がブレードに接する角度を調節できるようになっています。DELTAの手押しカンナは替刃式ですが、研ぐと切れるようになります。マキタ自動カンナの刃(300ミリ)もこれで研げます。砥石は時々水を付ける必要があるので、水不要なダイアモンド砥石に変えようと思っています。

自動、手押しカンナ台

こんな台を考えたのは以前は通路のように狭い所に2台の機械を置かねばならず、また手押しカンナで長尺ものを削るには前後に台があった方が良いので、この様な台を作りました。手押しカンナと手前の台は高さや傾きを調節できるようにしました。手押しカンナの下には2本の横木を渡し、横木の下には4個の楔形の木片を置き、カンナの高さ傾きを調節します。手前の台は下の支持板に取り付けた4個のノブボルトの上げ下げで調節します。自動カンナは作業場が広ければこんなところに置く必要ないのですが、狭いためここになりました。手押しカンナで幅広の材料の木端を削る際は自動カンナが邪魔になりますので、自動カンナの台の下に角材を入れます。それでも邪魔になる時は自動カンナを下ろします。そのため自動カンナを固定するボルトはナットを付けず、差し込んだだけです。現在は以前より広い工房で使っていますが、いまもこの台を使っています。自動カンナの材料の出口はやはり窓に面していないと長い材料を削る時困ります。他に窓際が空いていないのです。 (2009年2月製作)

14年4月、カンナ台を改善しました。今までは上の写真の左から2本目と3本目の写真の上に自動カンナが乗っていました。今回左端の柱を追加し、自動カンナを前の方にずらしました。今までは手押しカンナで高さ20センチ以上、長さ47センチ以上の材料を削る際は自動カンナの下に角材を入れて自動カンナを高くするか、下ろしてしまう必要がありました。この改善により高さ20センチ以上あっても長さ100センチまではこのまま使えます。

※ 2016年10月、手押し鉋を買い換えましたので、この鉋台は解体し、配置換えをやりま

した。

作業台

H800、W1300、D700。台の内側はアメリカンブラックチェリーです。表面が次第に色濃く変色する木です。厚さ約60ミリ。台の周りは2×4材。柱は75×75ミリ角材。重量は40Kg以上あると思います。手前の方は手作りバイスです。ハンドルを回すと角材が動きます。表面に見える穴はM16のボルトを差し、材料を挟んで固定する時使います。クランプなどが置いてある部分の下に3個の引き出しがあります。製作は2009年11月ですが、2012年10月に表面をルーターで平らに削りました。この時の写真を下に4枚掲載しました。

トリマーテーブル

トリマーは2ミリ厚の鉄板にネジ止めし、テーブルに固定しました。フェンスは後方に見える円盤を回して前後に動くようになっていますので微調整が可能です。フェンスの後ろの塩ビ管は集塵ポートです。フェンスの後ろの台の蝶ナットを締めるとフェンスは固定されます。テーブルは前の方(写真では左の方)の端を持ち上げると後方の箱の角付近を中心軸にして回転し、ビット交換など出来ます。

掃除機利用のサイクロン

掃除機は日立製1KWのものです。サイクロンは0.35ミリ厚のトタン板をはんだ付けして作りました。大きさはシリンダー径:200ミリ、長さ:150ミリ、内筒径100ミリ、コーン長さ:150ミリ、絞り部分径:100ミリ、長さ:90ミリです。ゴミ受けは20Lペール缶です。サイクロンに固定されたゴミ受けの蓋部分には戸当たりテープを付けて気密を保つようにしています。ペール缶とサイクロンは4本のスプリング付き銅線で固定してます。ゴミを捨てる時は銅線をフックから外して、サイクロン、ゴミ受けを持ち上げ、L型の木片にゴミ受けの蓋部分をひっかけ、ペール缶を取り出して行います。少し面倒です。改善の余地があると思いますがいまだにやっていません。掃除機には紙製のカートリッジ式のゴミ受けが付いており、サイクロンをしばらく使い続けると、細かいちりで目詰まりを起こし、自動でモーターの回転が下がりますので、カートリッジを時々交換する必要があります。その他には特に問題なく現在も使っています。トリマーテーブル、電気カンナ、ベルトサンダー等を使う時このサイクロンに繋ぎます。(2008年4月作成)

※ 2015年に掃除機が壊れたので、11月に作り替えをしました。

集塵用ブラスゲート

しな合板とトタン板で作ったブラスゲートです。集塵機はマキタ410を使い、下の写真のように塩ビVU管で各機械と繋いでいます。各機械の集塵ポート付近にブラスゲートが必要です。ブラスゲートは5個作りました。トタン板は折り曲げてはんだ付けしてあります。しな合板は五層になっています。上のトタン管の端は帽子のつばのように折り曲げ、折り代を1枚目と2枚目の合板で挟んで接着し、下の管のつばは4枚目と5枚目の合板で挟んで接着してます。3枚目の合板は丸穴のある合板の両サイドに置き、2枚目と4枚目の合板と接着してます。丸穴のある合板を左右に動かし、空気の流れをON、OFFします。2009年頃に製作しました。2013年5月、集塵システムを変更しましたが新しいシステムでもこれを使用しています。

趣味の木工

ひねもす工房

趣味の木工

ひねもす工房